隱患無聲,探傷先行 — 超聲波檢測在鍛造行業的重要性

在現代工業體系中,鍛造產品被廣泛應用于風力發電、港口重型機械、石油采礦等多個領域,其質量穩定性直接影響整個工程項目的正常運行。而在鍛造過程中,即使表面完好無損,內部也可能因應力集中、材料分布不均或雜質混入而形成隱性缺陷。例如,氣孔、裂紋、夾雜物、疏松等問題,容易在高溫、高壓、高負載的工作環境中成為事故的根源。

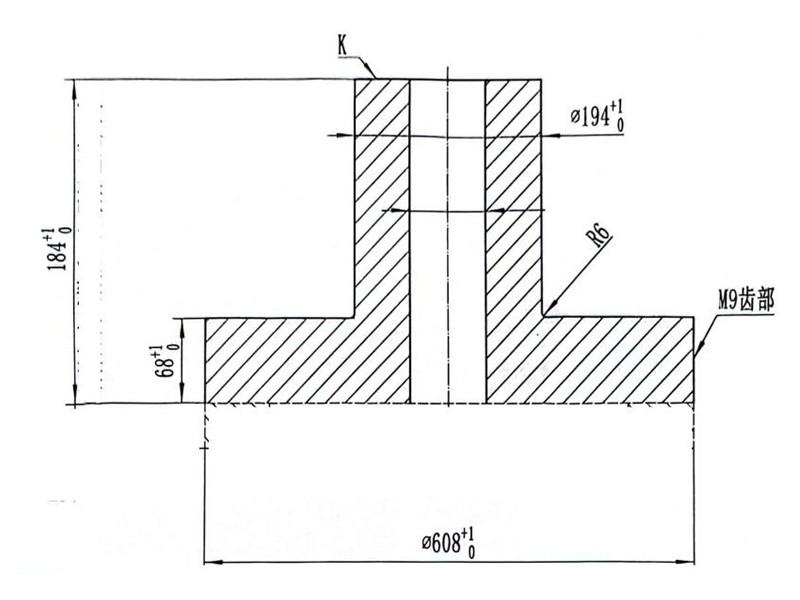

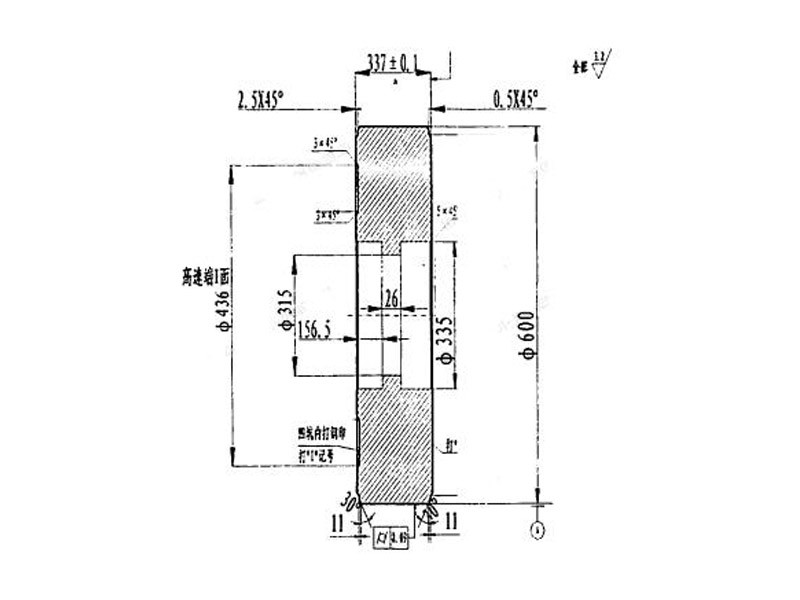

特別是在承壓部件如法蘭、軸類、筒體、齒輪等關鍵鍛件上,內部微小缺陷可能在使用中逐步擴展,引發結構失效甚至導致災難性后果。因此,如何在產品出廠前發現這些“看不見”的潛在問題,成為鍛造企業必須攻克的重要課題。

這時,無損檢測技術便應運而生,其中以超聲波探傷(Ultrasonic Testing,UT)較為普及。它能通過高頻聲波穿透金屬材料,捕捉聲波在內部傳播中的反射、衰減等信號,從而評估鍛件內部結構的完整性,是保障鍛件的“可靠防線”。

有效可靠,層層把控 — 超聲波探傷技術解析

超聲波探傷屬于體積檢測類無損檢測方法,具有穿透力強、靈敏度高、檢測效率高等優點。它特別適用于檢測鋼鐵等致密材料內部的細微缺陷。通過設置合適的聲波頻率、換能器類型和檢測方式(如直探、斜探、雙晶探頭等),技術人員可以在不損壞工件的前提下,對其內部狀況進行“體檢式”掃描。

檢測中,聲波一旦遇到材料內部的不連續性或界面變化(如裂紋、孔洞、夾雜物),便會產生反射波,反映在儀器顯示屏上的回波信號強弱和延時長短,便成為判斷缺陷性質和位置的重要依據。

UT技術不僅可以實時反饋缺陷的形狀、大小和深度,還可實現分區檢測、全覆蓋掃查,并可與數字化系統聯動,形成完整的數據存檔與質量溯源機制,為后續質量追蹤和工藝優化提供堅實依據。

質量為本,標準為綱 — 天工鍛造的實踐與突破

作為自由鍛造制造企業,常州天工鍛造有限公司始終高度重視鍛件內部質量的穩定性。公司引進超聲波探傷技術,并將其作為鍛造生產流程中的核心質量控制節點。

目前,天工為滿足高端風電對鍛件的特殊需求,不斷提升自身鍛造水平,目前風電相關鍛件在經過鍛造之后可以滿足UT檢測到小至φ0.6mm(合格)和φ0.8mm(不合格)的缺陷,超過了典型的行業標準。這確保了即使是針孔大小的缺陷也能被識別出來,從而顯著提高了服役部件的可靠性。

精細化檢測,嚴控每一道工序

天工鍛造不僅注重技術層面的提升,更在體系建設和人員管理方面下足功夫。公司配備多套數字化超聲波檢測設備,能勝任多類復雜構件的探傷任務。

在流程管理上,天工通過建立“原材料入廠-鍛造過程控制-中間探傷驗證-成品檢測”的全鏈條質量管理機制,實現對每一件鍛件的質量閉環控制。

堅守質量,鍛就品質 — 面向未來的發展方向

未來,常州天工鍛造將繼續堅持“質量為本、科技為先”的發展戰略,不斷加大在智能檢測、自動化控制和數據可視化方面的投入,加快無損檢測與數字工廠的深度融合。在全球產業鏈不斷深化的背景下,天工鍛造愿與更多客戶、合作伙伴攜手,以匠心鑄就品質,以質量守護未來,推動中國制造走向更高品質、更強保障的發展之路。