在重型鋼鍛件的制造過程中,外觀尺寸只是質量的一部分,真正決定可靠性和使用壽命的關鍵在于內部結構。針對軸類、車輪、鍛盤等承載型鍛件,我們在生產過程中系統性地實施 UT 超聲波檢測,以確保產品內部組織滿足風電、港口設備及重型工業裝備的嚴苛應用要求。

1. UT 檢測前的工藝條件確認

在進入超聲波檢測環節之前,鍛件必須完成必要的前置工序,以確保檢測結果真實可靠,包括:

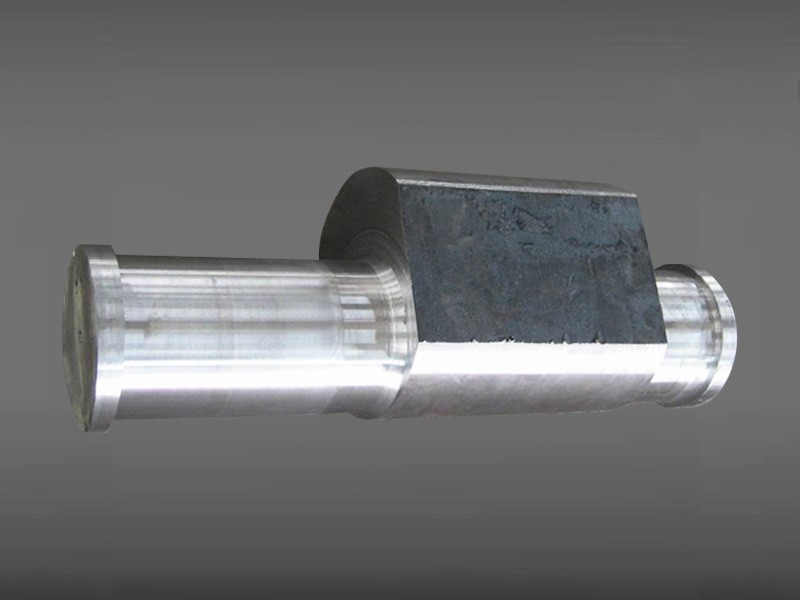

鍛造完成并按工藝要求進行熱處理(正火、回火或調質)

進行基礎粗加工,保證檢測表面平整度

清理表面油污、氧化皮及殘留雜質,減少信號干擾

2. 檢測依據與技術方案選擇

UT 檢測可根據客戶技術規范或通用標準執行,例如 EN、ASTM、GOST 等。檢測覆蓋:

內部裂紋及裂紋萌生區

疏松、縮孔等體積性缺陷

材料偏析及組織不連續區域

根據鍛件的結構特征、截面尺寸及使用工況,合理選用探頭類型與檢測方式,確保檢測深度和精度。

3. 100% 覆蓋式檢測實施

檢測過程中,技術人員嚴格按照既定掃描路徑進行檢查,確保無盲區:

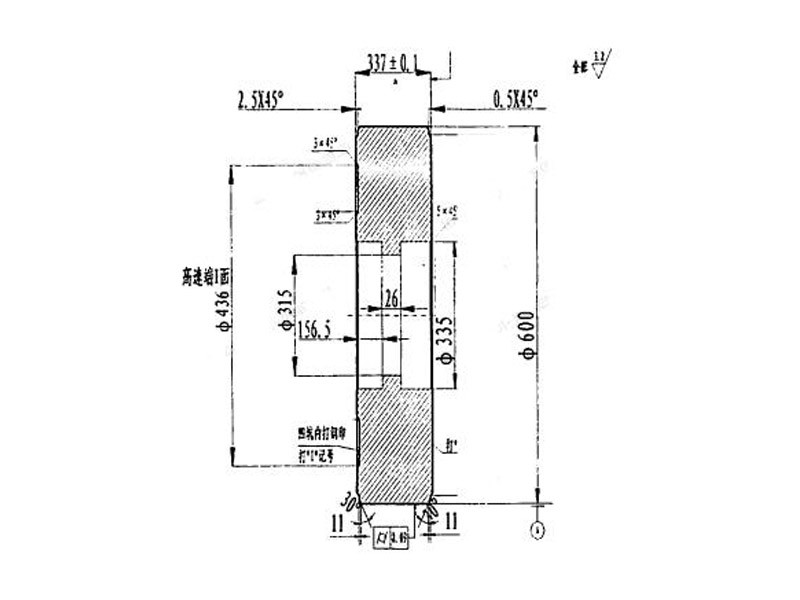

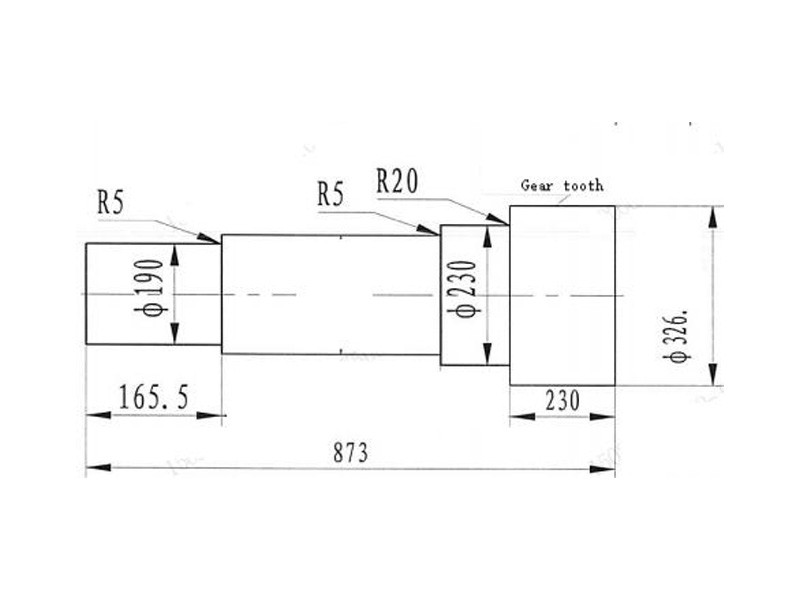

軸類鍛件:關注軸心區域及臺階、過渡部位

車輪與盤類鍛件:檢測輪輞、輪轂及高應力集中區域

所有檢測信號與結果均進行記錄和存檔,確保后續可追溯。

4. 檢測結果判定與文件輸出

完成 UT 檢測后,結果將依據對應標準進行評定:

合格產品進入后續加工或交付階段

若發現異常信號,立即進行技術復核與處理評估

向客戶提供完整、清晰的 UT 檢測報告,作為質量驗收的重要組成部分。

5. UT 檢測在質量控制中的價值

通過系統化的 UT 檢測流程,我們能夠:

提前識別潛在內部缺陷,避免服役風險

提升鍛件整體可靠性和使用周期

幫助客戶降低設備運行和維護成本

UT 超聲波檢測是我們質量管理體系中的關鍵環節,也是長期服務高端工業客戶的重要技術保障。